压铸件常见的裂纹问题可能会在制造过程中或者使用中出现,对零件的性能和可靠性都会产生不利影响。以下是一些可能导致压铸件裂纹问题的常见原因以及相应的解决方法:

-

模具设计问题:

- 问题原因:模具设计不合理,如过于薄弱的区域、结构不均匀等,可能会导致压铸件在冷却过程中出现应力集中,从而引发裂纹。

- 解决办法:优化模具设计,增加支撑结构,减少压铸件的应力集中区域,以减少裂纹的发生。

-

金属温度控制不当:

- 问题原因:金属温度过高或过低都可能导致压铸件在冷却过程中产生裂纹。

- 解决办法:严格控制金属液体的浇注温度和冷却速度,确保金属温度处于合适的范围内,避免温度梯度过大。

-

金属收缩问题:

- 问题原因:金属在冷却过程中发生收缩,如果收缩不均匀或超出预期,可能会引发裂纹。

- 解决办法:优化合金成分和浇注系统,减少金属的收缩率,以及采取后续热处理或者应力释放措施以减轻压铸件的内部应力。

-

过度冷却或热处理不当:

- 问题原因:压铸件在冷却或者后续热处理过程中,温度控制不当或者处理时间过长,可能导致组织结构不均匀,从而引发裂纹。

- 解决办法:严格控制冷却和热处理过程的温度和时间,避免过度加热或保温,以确保压铸件的组织结构均匀稳定。

-

操作不当:

- 问题原因:操作人员在压铸过程中控制不当,如过高的压力、温度或速度,也可能导致压铸件出现裂纹。

- 解决办法:培训操作人员,确保他们理解并正确执行操作规程,严格控制压铸参数,避免操作失误。

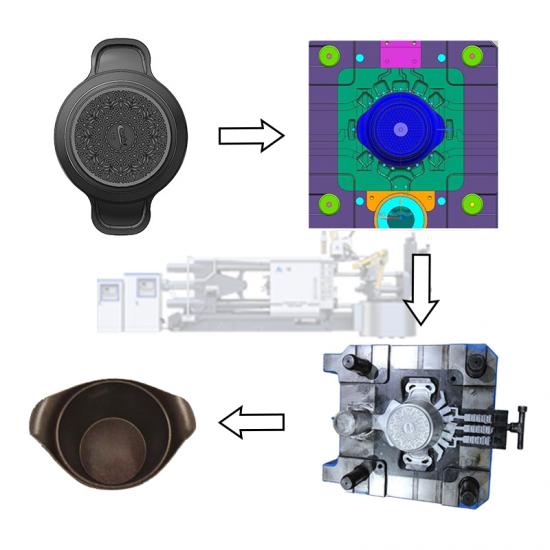

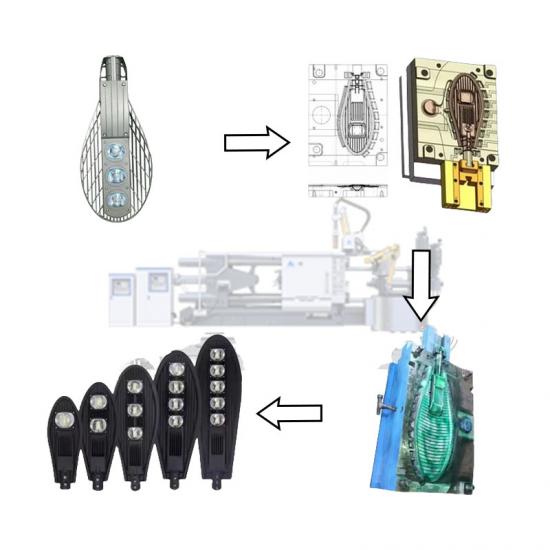

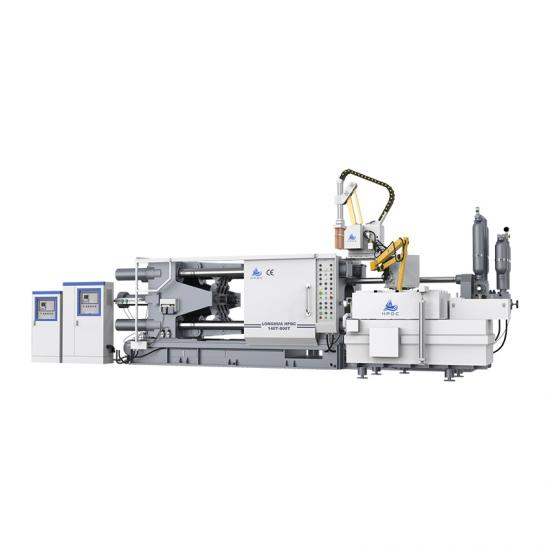

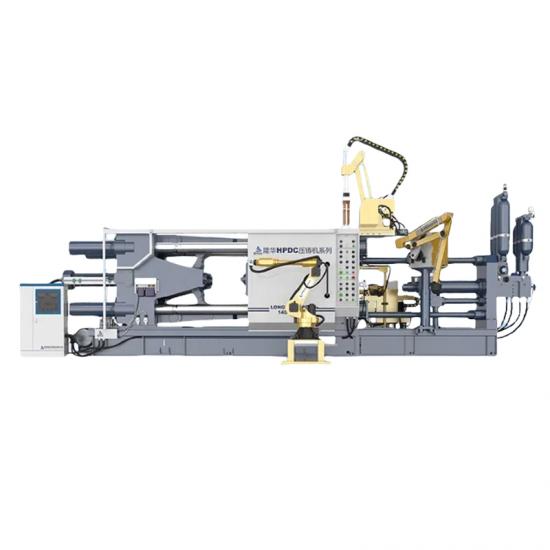

隆华在设计高精密模具领域具有丰富经验,可以有效地预防和减少压铸件中出现裂纹的问题,提高压铸件的质量和可靠性。