2022-03-30

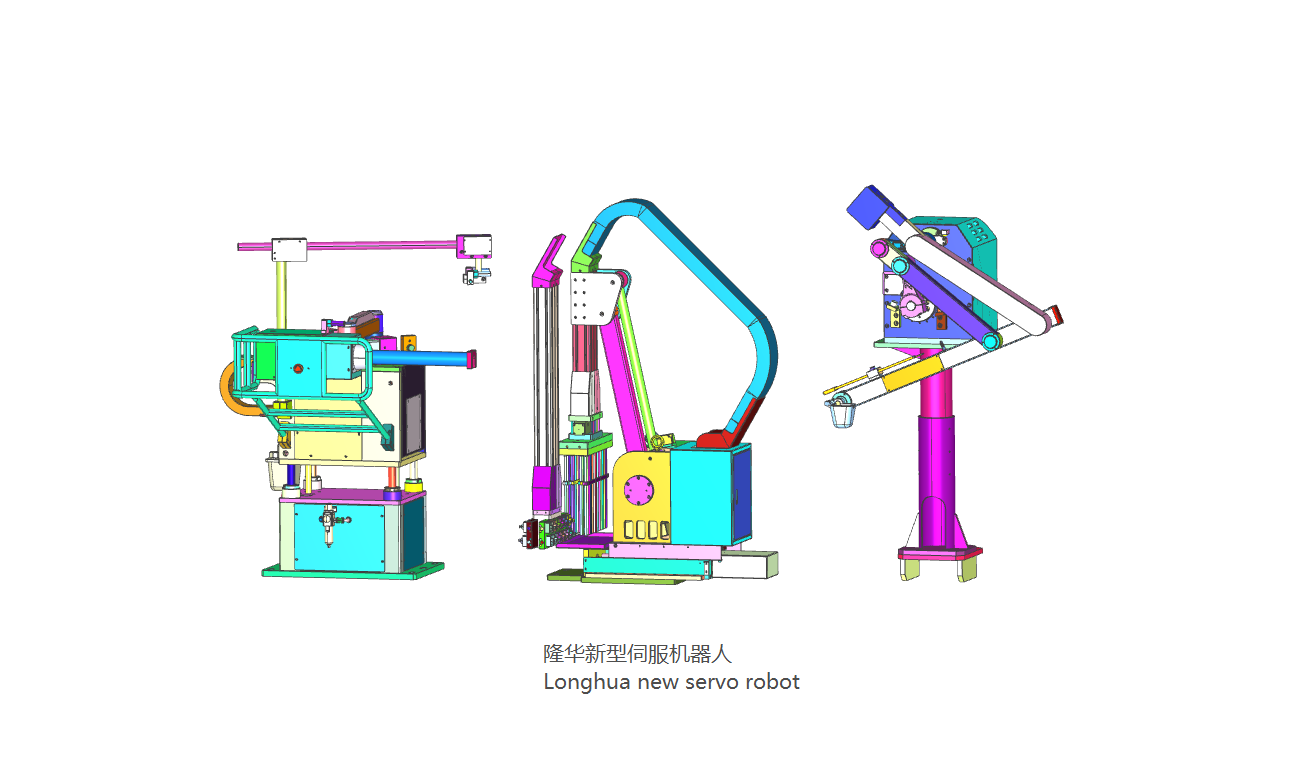

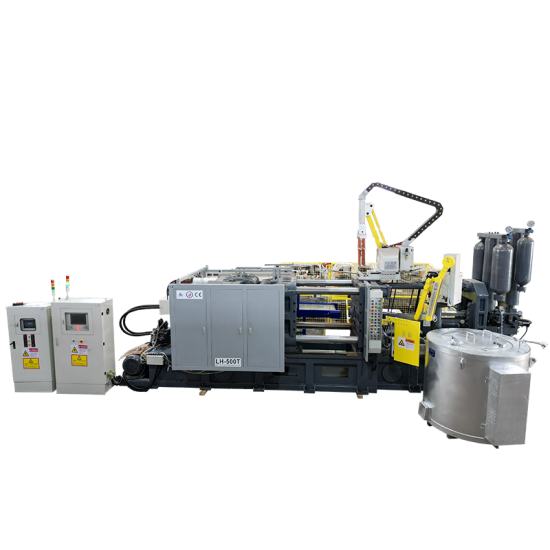

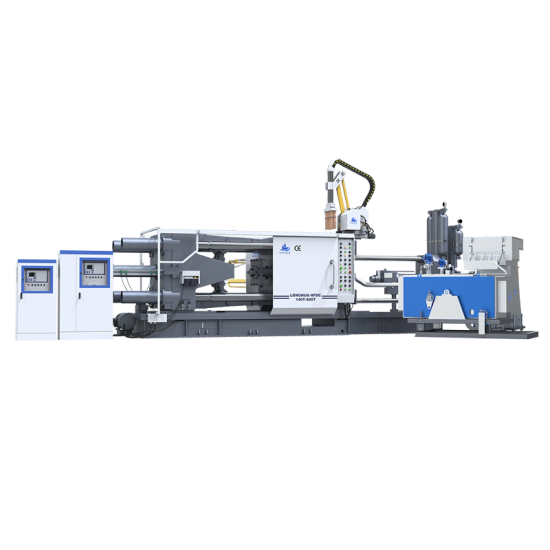

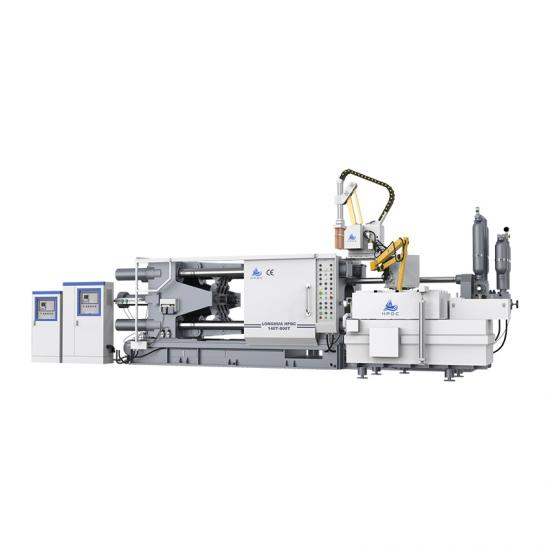

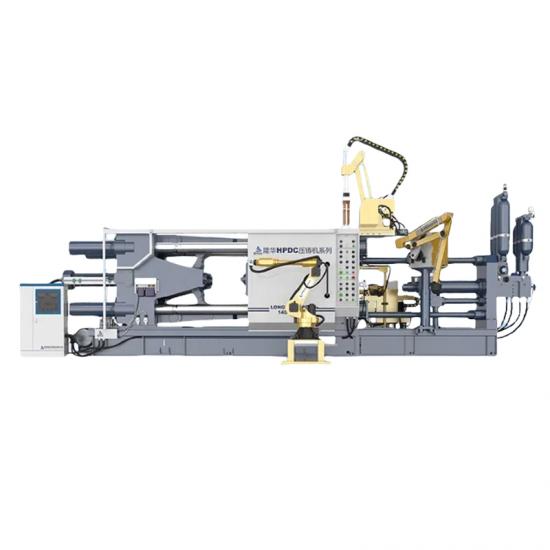

ن¸€م€پéڑ†هچژن¼؛وœچه–·é›¾وœ؛说وکژï¼ڑ ن¼؛وœچه‡ڈé€ںوœ؛驱هٹ¨ï¼Œé€ڑè؟‡è؟و†ç»“و„وٹٹو°´é›¾è£…ç½®ن¼¸è؟›و¨،è…”ه†…è؟›è،Œé›¾هŒ–ه–·و¶‚م€‚ ن؛Œم€پéڑ†هچژن¼؛وœچه–·é›¾وœ؛وٹ€وœ¯ç‰¹و€§ 1.وژ§هˆ¶ه™¨هڈٹن¼؛وœچ电وœ؛驱هٹ¨ï¼Œé«کو•ˆç¨³ه®ڑï¼› 2.هڈ¯هچ•ç‹¬ه¯¹ه®ڑو¨،م€پهٹ¨و¨،ن¾§ه–·و¶‚脱و¨،ه‰‚çڑ„و—¶é—´ه’Œç”¨é‡ڈ è؟›è،Œè°ƒو•´ï¼› 3.ن¸ٹهچ‡هڈٹن¸‹é™چé€ںه؛¦ç¨³ه®ڑ,وœ‰وڈگه‰چه¾…وœ؛هٹں能; 4.ه…·وœ‰éک²èگ½è£…置,缓ه†²ه™¨ç¼“ه†²هٹں能; 5.PLCوژ§هˆ¶ه›è·¯ï¼Œè§¦و‘¸ه±ڈè°ƒèٹ‚,و•…éڑœç پوک¾ç¤؛هٹں能,و–¹ن¾؟وں¥çœ‹ç»´ن؟®م€‚ ن¸‰م€پن¼؛وœچه–·é›¾وœ؛ن¸»è¦پهڈ‚و•°ï¼ڑ 规و ¼/وœ؛ه‹Specification/model 2# 4# 5# 6# 适用هژ‹é“¸وœ؛ه‹Applicable die casting machine 125-400T 450-900T 950-1250T 1300-1600T ç©؛هژ‹و؛گAir pressure source 5-6kgf/مژ، 5-6kgf/مژ، 5-6kgf/مژ، 5-6kgf/مژ، 离ه‹ه‰‚Release agent 4.5kgf/مژ، 4.5kgf/مژ، 4.5kgf/مژ، 4.5kgf/مژ، 膜هژڑè°ƒو•´Film thickness adjustment آ±200-250mm آ±300-350mm آ±400mm آ±400mm 电و؛گpower supply 380V50HZ 380V50HZ 380V50HZ 380V50HZ ن¸ٹهچ‡و—¶é—´Rise Time 0.8-1.2s 1.6-2.0s 2.5s 2.5s ن¸‹é™چو—¶é—´Fall time 1.2s 1.6-2.0s 2.5s 2.5s وœ؛و¢°é‡چé‡ڈMachine weight 400-450kg 500-550kg 630kg 630kg ه››م€پن¼؛وœچه–·é›¾وœ؛ن¸»è¦پé…چç½®ï¼ڑ هگچ称 Name ç ”هڈ‘هچ•ن½چ ه‹هڈ· R & D unit model هˆ¶é€ ه•†ï¼ˆن؛§هœ°ï¼‰ Manufacturer (origin) è®،ç®—وœ؛编程 Computer Programming ن¸ه›½ç§‘ه¦é™¢هگˆè‚¥é™¢*èڑŒهں éڑ†هچژ Hefei Institute of Chinese Academy of Sciences*Bengbu Longhua èڑŒهں éڑ†هچژ(ن¸ه›½ï¼‰ Bengbu Longhua (China) ن؟،وچ·ن¼؛وœچ电وœ؛+驱هٹ¨ Xinje servo motor + drive MS5G-13OSTE-CS05415BZ-20P8-S01 ن؟،وچ·ï¼ˆن¸ه›½ï¼‰ Xinje (China) ه®‡ه½¢ه‡ڈé€ں马达 Yuxin Gear motor GV18-200-10A ن؟،وچ·ï¼ˆن¸ه›½ï¼‰ Xinje (China) 电ç£پéک€ The electromagnetic valve VXD252LG/RV5221-08QE4 SMC(و—¥وœ¬ï¼‰ SMC (Japan) 电ç£پéک€ The electromagnetic valve RV5221-08QE4 EMC(ç¾ژه›½ï¼‰ EMC (U.S.A) 雾هŒ–ه™¨Atomizer ST-5 ن؛ڑه¾·ه…‹ï¼ˆن¸ه›½هڈ°و¹¾ï¼‰ Adek (Taiwan, China) ن¸و†Screw SFNHRO2510C1DFG7-552-P0 TBI(ن¸ه›½هڈ°و¹¾ï¼‰ TBI (Taiwan, China) و“چن½œه¼€ه…³Operation switch XB2BD21C/XB2BD53C و–½è€گه¾·ï¼ˆو³•ه›½ï¼‰ Schneider (France) è½´و‰؟Bearing 62206-2RS/6206ZZCM/6306ZZCM/6208ZZCM/NJ204EM ... NSK(و—¥وœ¬) NSK (Japan) 端هگç›کTerminal board TBC-10 ه¤©ه¾—(هڈ°و¹¾ï¼‰ TEND (Taiwan) ه¾®هٹ¨ه¼€ه…³Micro Switch LXW5-11M ه¤©ه¾—(هڈ°و¹¾ï¼‰ TEND (Taiwan) 电و؛گن¾›ه؛”ه™¨Power Supplier NES-50-24 وکژç؛¬ï¼ˆهڈ°و¹¾ï¼‰ MEAN WELL (Taiwan) هڈ¯ç¼–程وژ§هˆ¶ه™¨PLC Programmable Controller PLC FX5U-40MT/ES ن¸‰èڈ±ï¼ˆو—¥وœ¬ï¼‰ Mitsubishi (Japan) ه°¼ه…‹و‹‰و–¯ه‡ڈé€ںوœ؛ Niclas reducer BX40E-121-F è‹ڈه·ï¼ˆن¸ه›½ï¼‰ Suzhou (China) وˆ‘ن»¬وœ‰وƒهپڑن»»ن½•وٹ€وœ¯و”¹è؟›è€Œن¸چهڈ¦è،Œé€ڑçں¥

éک…读و›´ه¤ڑ