2021-08-24

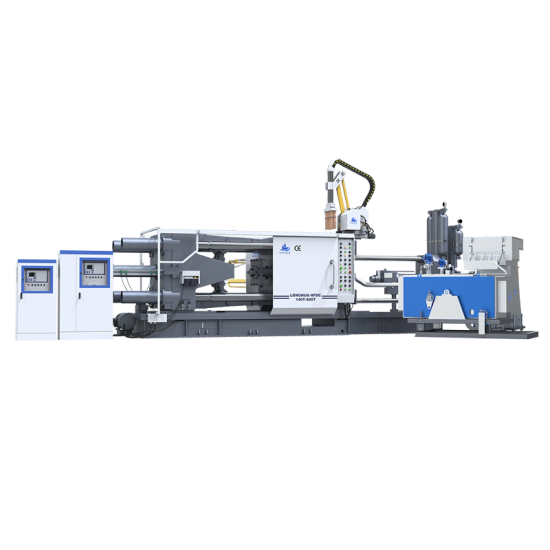

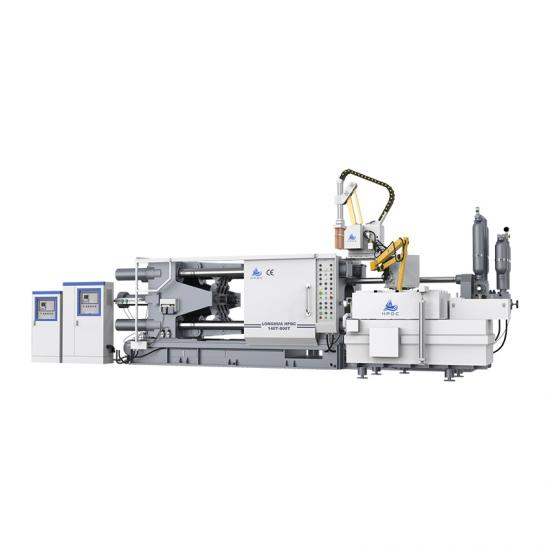

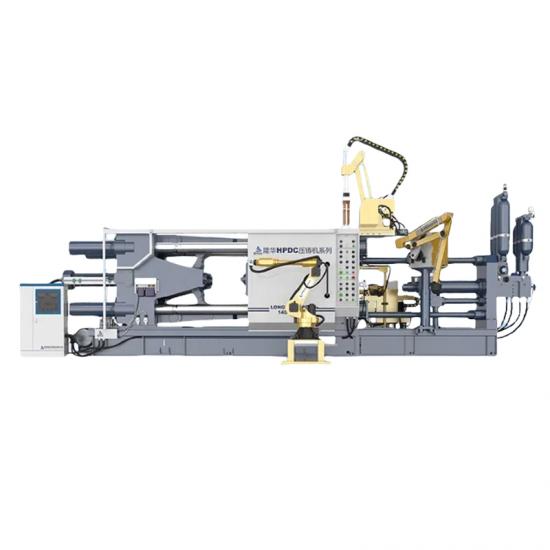

é«کç²¾ه¯†و™؛能èٹ‚能هژ‹é“¸وœ؛ن¸»è¦پو€§èƒ½: ç»ڈè؟‡èڑŒهں éڑ†هچژهژ‹é“¸وœ؛وœ‰é™گه…¬هڈ¸هœ¨هژںوœ‰هں؛ç،€ن¸ٹوڈگهچ‡وٹ€èƒ½çڑ„هˆ›و–°هڈٹç ”هڈ‘و”¹è؟›,ه¤§ه¹…ه؛¦çڑ„é™چن½ژن؛†é…چه¥—电وœ؛,وڈگهچ‡ن؛†ن؛§ه“پو€§èƒ½,è¾¾هˆ°ن؛†èٹ‚能ه‡ڈوژ’çڑ„و•ˆوœ,符هگˆه›½ه®¶هژ‹é“¸وœ؛ن؛§ه“پè´¨é‡ڈو ‡ه‡†.و”¹è؟›هگژçڑ„و¶²هژ‹ه›è·¯,ن½؟ه¾—و…¢هژ‹ه°„é€ںه؛¦هڈکه؟«,é™چن½ژه؟«هژ‹ه°„هگ¯è·ç¦»,ن½؟金ه±و؛¶و¶²è¾¾هˆ°è‰¯ه¥½çڑ„وژ’و°”و•ˆوœ,è؟›è€Œن½؟ه¾—و؛¶و¶²è£¹هگ«çڑ„ç©؛و°”ه‡ڈه°‘,è¾¾هˆ°ه¢هٹ ن؛§ه“پè‡ھè؛«çڑ„致ه¯†و€§,وڈگهچ‡هژ‹é“¸ن»¶çڑ„ه“پè´¨. هˆ›و–°ç³»هˆ—هژ‹é“¸وœ؛,ç²¾é€ںهژ‹é“¸وœ؛,(ç²¾ه؛¦é«ک,é€ںه؛¦ه؟«,و•ˆçژ‡ه¥½,èٹ‚能ن½³) é”پو¨،部هˆ†: 1. é™و¨،و؟,هٹ¨و¨،و؟,هگˆه‹ç¼¸ه؛§,龙门و¶,و›²è‚کç‰é‡‡ç”¨ن¼کè´¨çڑ„ç²¾ه¯†é“¸é’¢ن»¶,ه›çپ«هٹ و¶ˆé™¤é¢„ه؛”هٹ›ه¤„çگ†,ه¼؛ه؛¦و›´é«ک,هˆڑو€§ه¥½,ن¸چوک“هڈکه½¢,ن¸چوک“و–裂. 2. é«کç²¾ه؛¦çڑ„ه…¨é½؟轮调و¨،设è®،,ن؟è¯په››ن¸ھو‹‰و†è°ƒو¨،و—¶çڑ„هگŒو¥ç²¾ه؛¦ن؟وŒپهœ¨1:1000(ه¯¼وں±è؛è·)ن»¥ن¸ٹ,è°ƒو¨،ه¹³ç¨³ 3. و›²è‚ک(ن؛”ه”,ن¸‰ه”,ن؛Œç©؛,هچپه—ه¤´)采用و¶²هژ‹é©±هٹ¨çڑ„وœ؛و¢°و›²è‚کو‰©هٹ›é”پو¨،وœ؛و„,é”پو¨،و‰©ه¼ هٹ›هڈ¯و”¾ه¤§16-26ه€چ,ه¼€é”پو¨،هڈ¯è؟›è،Œه¤ڑç؛§هژ‹هٹ›هڈٹé€ںه؛¦è°ƒèٹ‚,ه¹¶ه…·ه¤‡ن½ژهژ‹وٹ¤و¨،هٹں能.é’ˆه¯¹هژ‹é“¸çڑ„ç”ںن؛§ç‰¹ç‚¹,و£ç،®çڑ„هٹ›ه¦م€پè؟گهٹ¨ه¦è®،ç®—ه’Œç§‘ه¦çڑ„و¨،و‹ں试éھŒ,ن؟è¯پو›²è‚کهœ¨é«کé€ںè؟گè،Œن¸ه¼€é”پو¨،هٹں能. هژ‹ه°„部هˆ†: 1. هژ‹ه°„ç³»ç»ں采用و´»ه،ه¼ڈه؟«é€ںهڈٹه¢هژ‹و°®و°”ه‚¨èƒ½è®¾è®،,ن؟è¯پهœ¨هژ‹ه°„çڑ„ن¸€ç¬é—´,و¶²هژ‹ç³»ç»ںن؛§ç”ں足ه¤ںçڑ„é€ںه؛¦ه’Œه¼؛ه¤§çڑ„وژ¨هٹ›,هگŒو—¶,هڈˆèƒ½ه¯¹PLCçڑ„وژ§هˆ¶ن؟،هڈ·هپڑه‡؛ه‡†ç،®çڑ„هڈچه؛”,ن»¥ه®çژ°ه¯¹هژ‹ه°„è؟‡ç¨‹çڑ„精细调èٹ‚. 2. ه››ç؛§هژ‹ه°„ç³»ç»ں:a,و…¢هژ‹ه°„م€پb,ن¸€ه؟«هژ‹ه°„,c,ن؛Œه؟«هژ‹ه°„,d,ه¢هژ‹,ç³»ç»ںهژ‹هٹ›é€ںه؛¦ن»»و„ڈهڈ¯è°ƒ. 3. و¶²هژ‹ç³»ç»ں采用هڈŒه›è·¯(هژ‹ه°„,ه¢هژ‹ç›¸ه¯¹ç‹¬ç«‹)م€پهڈŒو¯”ن¾‹(ç³»ç»ںهژ‹هٹ›,ç³»ç»ںوµپé‡ڈهˆ†هˆ«è°ƒوژ§),هٹ é€ںه؟«م€په»؛هژ‹و—¶é—´çں,هژ‹é“¸ن؛§ه“پوˆگه“پهگˆو ¼çژ‡هڈ¯è¾¾هˆ°96.3%. 电ه™¨éƒ¨هˆ†: 1. 采用è؟›هڈ£PLCو™؛能وژ§هˆ¶وںœ,触و‘¸ه½©ه±ڈم€پن؛؛وœ؛ç•Œé¢و“چن½œç›´è§‚م€پو•…éڑœهˆ†è¾¨çژ‡و¸…و™°,و“چن½œç»´ن؟®و›´ç®€هچ•.

éک…读و›´ه¤ڑ