2020-03-16

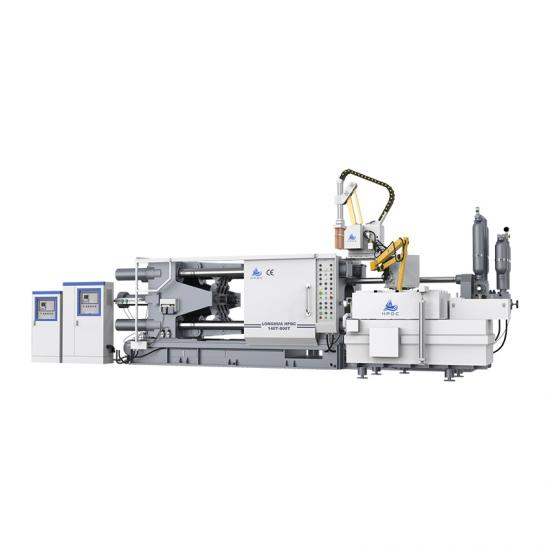

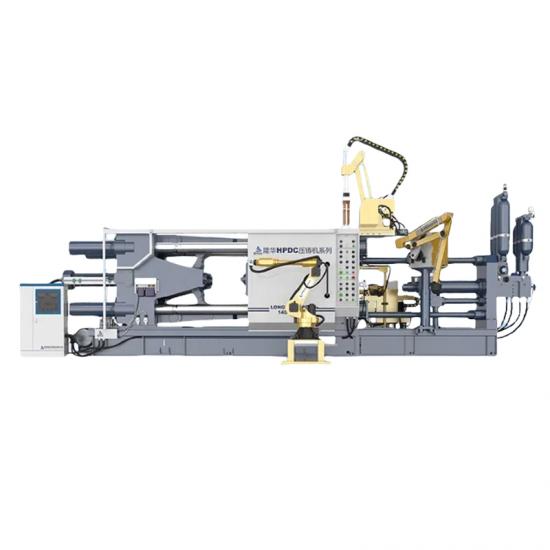

ن¼—و‰€ه‘¨çں¥ï¼Œه½±ه“چن؛§ه“پè´¨é‡ڈçڑ„ه› ç´ وœ‰ن؛؛م€پوœ؛م€پو–™م€پو³•م€پçژ¯ç‰م€‚ه…¶ن¸çڑ„“وœ؛â€ن¹ںه°±وک¯è®¾ه¤‡ï¼Œوœ¬و–‡ن¸»è¦پوک¯وŒ‡هژ‹é“¸وœ؛,ه®ƒوک¯ن؟è¯پهژ‹é“¸ن»¶è´¨é‡ڈçڑ„é‡چè¦په› ç´ ن¹‹ن¸€ï¼Œو²،وœ‰ن¸€ن¸ھ装é…چ精良çڑ„هژ‹é“¸وœ؛,è¦پوƒ³ç”ںن؛§ه‡؛é«کè´¨é‡ڈçڑ„هژ‹é“¸ن»¶وک¯ن¸چهڈ¯èƒ½çڑ„م€‚è°ˆهˆ°è®¾ه¤‡ه؟…然è¦پو¶‰هڈٹهˆ°è®¾ه¤‡çڑ„采è´م€پéھŒو”¶ï¼Œن»¥هڈٹهگژوœںçڑ„ç»´وٹ¤ç‰م€‚ن»ٹه¤©èڑŒهں éڑ†هچژهژ‹é“¸وœ؛ç€é‡چه°±هژ‹é“¸è½¦é—´è®¾ه¤‡ç®،çگ†ه·¥ن½œهپڑن¸€ç®€è¦پçڑ„éکگè؟°م€‚ 1. 设ه¤‡çڑ„采è´ه·¥ن½œ هژ‹é“¸وœ؛ن½œن¸؛هژ‹é“¸çڑ„هں؛وœ¬وٹ€وœ¯è£…ه¤‡ï¼Œهœ¨ç”ںن؛§è؟‡ç¨‹ن¸ه¯¹ن؛§ه“پè´¨é‡ڈم€پç”ںن؛§وˆگوœ¬م€پç”ںن؛§و•ˆçژ‡ç‰è¯¸ه¤ڑه› ç´ éƒ½وœ‰ç€هچپهˆ†é‡چè¦پçڑ„ه½±ه“چم€‚ن¸؛و¤ï¼Œه¯¹ن؛ژهژ‹é“¸وœ؛çڑ„选ه‹هڈٹè¾…وœ؛çڑ„é…چه¤‡ه·¥ن½œه؟…é،»è؟›è،Œè¯¦ç»†çڑ„è®؛è¯پم€‚ (1)هژ‹é“¸وœ؛çڑ„选ه‹ هژ‹é“¸وœ؛çڑ„选ه‹ه®é™…ن¸ٹوک¯هˆ†ن¸؛ن¸¤ç§چوƒ…ه†µو¥هŒ؛هˆ†çڑ„م€‚首ه…ˆï¼Œé’ˆه¯¹هˆڑه¼€ه§‹ن»ژن؛‹هژ‹é“¸ç”ںن؛§çڑ„ن¼پن¸ڑ,ه؛”وœ‰é’ˆه¯¹و€§هœ°è؟›è،Œé€‰ه‹هˆ†وگ,ه…¶ن¸»è¦پ选ه‹ن¾وچ®وک¯ه½“ه‰چ需è¦پç”ںن؛§çڑ„ن؛§ه“پ,هڈ¯و ¹وچ®ن؛§ه“پن»¶çڑ„وٹ•ه½±é¢ç§¯م€پè´¨é‡ڈè¦پو±‚ç‰ç›¸ه…³وٹ€وœ¯و ‡ه‡†è؟›è،Œو ¸ه®ڑ,ه…³ن؛ژو¤و–¹é¢çڑ„详细è®،ç®—هڈ¯هڈ‚è§پن¸€ن؛›ç›¸ه…³çڑ„هژ‹é“¸ç±»ن¹¦ç±چم€‚ه…¶و¬،,针ه¯¹ه·²ç»ڈè´ن¹°è؟‡ن¸€ن؛›هژ‹é“¸وœ؛çڑ„ن¼پن¸ڑ,ه†چو¬،è´ن¹°è®¾ه¤‡çڑ„选ه‹ه·¥ن½œه°±ن¸چ能ن»…ن»¥ه½“ه‰چ需è¦پç”ںن؛§çڑ„ن؛§ه“پن»¶ن¸؛ن¸»è¦پ考虑,è؟که؛”该ه…¼é،¾ه…¬هڈ¸هگژç»çڑ„هڈ‘ه±•éœ€و±‚,ن»¥هڈٹهژ‹é“¸è®¾ه¤‡ç³»هˆ—هŒ–çڑ„考虑,وœ‰و—¶ن¼ڑوڑ‚و—¶é‡‡هڈ–“ه¤§é©¬و‹‰ه°ڈ车â€çڑ„وژھو–½ï¼Œوڑ‚و—¶è´ن¹°ن¸€هڈ°è¾ƒه¤§çڑ„هژ‹é“¸وœ؛è؟›è،Œç”ںن؛§ï¼Œه¾…ن؛§ه“پو‰¹é‡ڈه¤§ن¸”و¯”较稳ه®ڑو—¶ï¼Œه†چو ¹وچ®ه®é™…需و±‚è؟›è،Œه®ڑهˆ¶ه¢هٹ وˆ–ه‡ڈه°‘设ه¤‡é…چ置,ن»¥è¾¾هˆ°ن¸“وœ؛ن¸“用,é™چن½ژ采è´وˆگوœ¬ï¼Œن»¥هڈٹوڈگé«کهٹ³هٹ¨ç”ںن؛§çژ‡çڑ„ç›®çڑ„م€‚ (2)هژ‹é“¸وœ؛و€§èƒ½è¦پو±‚ ن¸چهگŒه‹هڈ·هژ‹é“¸وœ؛çڑ„هڈ‚و•°éƒ½ن¼ڑوœ‰ه¾ˆه¤§çڑ„ه·®ه¼‚,è؟که؛”و ¹وچ®هگ„ن¸ھن¼پن¸ڑçڑ„ن¸چهگŒéœ€و±‚و¥é€‰و‹©ï¼Œè؟‡é«کè¦پو±‚هژ‹é“¸وœ؛çڑ„و€§èƒ½ه؟…然ن¼ڑه¢هٹ 设ه¤‡çڑ„ن»·و ¼م€‚ن¾‹ه¦‚,هژ‹é“¸وœ؛çڑ„ç©؛هژ‹ه°„é€ںه؛¦وک¯è¦پé‡چ点考虑çڑ„ن¸€ن¸ھهڈ‚و•°ï¼Œه¯¹ن؛ژهڈھç”ںن؛§é“هگˆé‡‘ن؛§ه“پçڑ„ن¼پن¸ڑه°±و²،ه؟…è¦پ选و‹©ç©؛هژ‹ه°„é€ںه؛¦8.0m/sن»¥ن¸ٹçڑ„هژ‹é“¸وœ؛,而那ن؛›éœ€è¦پç”ںن؛§é•پهگˆé‡‘铸ن»¶çڑ„ن¼پن¸ڑ选و‹©هژ‹ه°„é€ںه؛¦6.0m/sن»¥ن¸‹çڑ„هژ‹é“¸وœ؛وک¾ç„¶وک¯ن¸چهگˆé€‚çڑ„م€‚هژ‹é“¸وœ؛çڑ„و€§èƒ½ç¨³ه®ڑو€§ه¯¹هژ‹é“¸ن»¶è´¨é‡ڈçڑ„稳ه®ڑوœ‰ه¾ˆه¤§çڑ„ه½±ه“چ,选و‹©هژ‹é“¸وœ؛ç”ںن؛§هژ‚ه®¶و—¶ه؛”ه¼•èµ·é‡چ视م€‚ه½±ه“چهژ‹é“¸وœ؛稳ه®ڑçڑ„ن¸»è¦په› ç´ وœ‰ه†·هچ´ç³»ç»ںم€پو¶²هژ‹ç³»ç»ںم€پ电و°”ç³»ç»ںç‰م€‚ هژ‹é“¸وœ؛çڑ„هژ‹ه®¤ن¸ژهژ‹é“¸و¨،ه…·وژ¥هڈ£ه°؛ه¯¸ه¦‚ه›¾1و‰€ç¤؛م€‚ه›¾ن¸çڑ„D2م€پhن¸؛هژ‹é“¸وœ؛çڑ„وژ¥هڈ£ه°؛ه¯¸ï¼Œو¯ڈن¸ھهژ‹é“¸وœ؛هژ‚ه®¶éƒ½وœ‰è‡ھه·±çڑ„و ‡ه‡†ï¼Œن½†ه¹¶ن¸چن¸€ه®ڑ适用ن؛ژو‰€وœ‰çڑ„هژ‹é“¸ن¼پن¸ڑ,ن¸؛è¾¾هˆ°هگژç»ç”ںن؛§ن¸ه؟«é€ںو¨،ه…·و›´وچ¢çڑ„ç›®çڑ„,و¯ڈن¸ھهژ‹é“¸ن¼پن¸ڑه°±éœ€è¦په¯¹و¤ه°؛ه¯¸è؟›è،Œوœ‰و•ˆçڑ„و•´هگˆï¼Œç،®ن؟هœ¨ç”ںن؛§ن¸ه½“部هˆ†è®¾ه¤‡ه‡؛çژ°و•…éڑœو—¶ï¼Œçژ°وœ‰çڑ„و¨،ه…·èƒ½ه¤ںه؟«é€ںهœ°و›´وچ¢هˆ°ه…¶ن»–设ه¤‡ن¸ٹ,ن¸چن¼ڑه› ن¸؛设ه¤‡وژ¥هڈ£ه°؛ه¯¸çڑ„ه·®ه¼‚é€ وˆگçژ°وœ‰çڑ„و¨،ه…·و— و³•هœ¨ه…¶ن»–设ه¤‡ن¸

éک…读و›´ه¤ڑ